Электричка "Ласточка" получила российские тормоза. И станет "Востоком"

Производство скоростных поездов «Ласточка», остановленное в 2022 году, возобновится в течение полугода. Тормозные системы для новой версии поезда под названием «Восток» начала производить нижегородская «Транспневматика». Она заменит тормоза компании Knorr-Bremse (ФРГ), которая в 2022 году ушла из России вместе с Siemens. Испытывать тормозные системы для более скоростных поездов пока не на чем.

Немцы ударили по тормозам

«Ласточки» перестали производить в 2022 году после того, как из России ушёл германский концерн Siemens. Заявление об этом концерн сделал через несколько дней после начала СВО.

Siemens владел 51% в ООО «Уральские локомотивы» — предприятии, которое было создано в 2010 году в Свердловской области для выпуска «Ласточек». Остальные 49% в компании принадлежат холдингу «Синара — Транспортные машины» (СТМ, входит в группу «Синара»).

В мае 2022 года об уходе из России объявило и ООО «Сименс мобильность» — дочернее предприятие Siemens, занимавшееся, в частности, сервисным обслуживанием и ремонтом «Сапсанов» и «Ласточек». Дочерние структуры «Сименс мобильности» производили преобразователи частоты и тяговые электродвигатели.

Обслуживание поездов взяла на себя принадлежащая РЖД компания «ВСМ-Сервис», но возобновить производство электричек пока не удалось.

«Для этого нужно выполнить более 400 мероприятий по импортозамещению», — поясняет гендиректор АО «Транспневматика» Владимир Батенков. Помимо Siemens с Россией отказался сотрудничать производитель тормозных систем из ФРГ Knorr-Bremse, чьи тормоза стоят на «Ласточках», «Сапсанах» и «Аллегро» (их производила французская компания Alstom, также ушедшая из России в 2022 году).

Чтобы обеспечить сервис железнодорожных составов, «Транспневматика» в апреле 2023 года запустила в серийное производство тормозные системы собственной разработки. Она готова выпускать по 1800 тормозных комплектов в год для «Ласточек» (это обеспечит 180 вагонов в год) и 2100 комплектов для электропоездов «Иволга 3.0» (264 вагона). «Иволги» Тверской вагоностроительный завод (ТВЗ, входит в «Трансмашхолдинг») будет поставлять московскому метрополитену. В плане на 2023 год — производство 4412 единиц тормозных систем, сообщил 21 апреля Владимир Батенков.

«Сертификаты на тормозные системы для »Ласточки« мы получили несколько лет назад, для »Иволги« — 28 декабря 2022 года. Первая »Иволга« с нашими тормозами сейчас проходит испытания на полигоне Щербинка под Москвой», — рассказал директор по развитию «Транспневматики» Николай Шарин.

Двигатель на финишной прямой

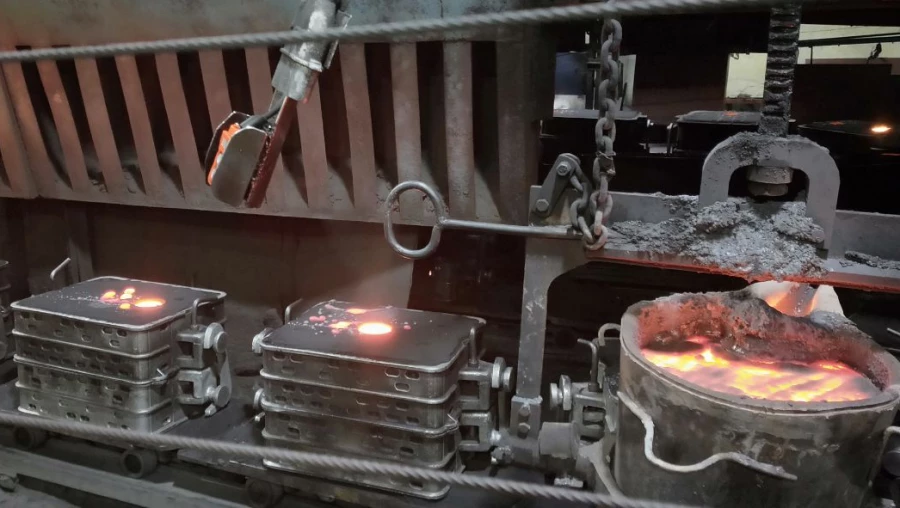

Фото: Ольга Мягченко / MASHNEWS

Уже найдена замена для большей части закупавшихся в Европе узлов и комплектующих, необходимых для производства поездов, сообщили в «Транспневматике». Сложнее всего оказалось импортозаместить немецкие двигатели. Моторы — слабое звено отечественной промышленности, их традиционно закупали в Европе, сейчас все отрасли российской промышленности испытывают острую нехватку агрегатов.

Проблему пытаются решить, ускоряя собственные разработки, как это делает нижегородский завод «РУМО», а также реанимируя двигатели советского времени. Так, компания «Соллерс Авто» намерена возобновить выпуск двигателя V8 образца 1963 года. А филиал АО «Атомэнергомаш» в Петербурге занялся апгрейдом судовых паросиловых установок 1970-х годов.

Двигатели для скоростных поездов взялась сконструировать пермская группа «Новомет» (портфельная структура «Роснано»). Год назад СТМ подписала с ней меморандум о совместном проектировании, испытании, сертификации и серийном производстве тягового комплекта для электротранспорта, в который входят электромотор мощностью 120 кВт. Правда, в ГК «Новомет» MASHNEWS сообщили, что производят двигатели для легкового транспорта, электробусов и грузовиков, разработкой тяговых двигателей для электропоездов группа не занимается.

По информации Владимира Батенкова, двигатели для «Ласточек» в высокой стадии готовности, уже в течение полугода «Уральские локомотивы» возобновят производство электропоездов. Их доработанная модификация получит новое название — «Восток».

В начале апреля на специальном совещании в Союзе машиностроителей, посвящённом «двигательной проблеме», глава комитета Госдумы по промышленности и торговле Владимир Гутенёв сообщил, что совместно с кабмином обсуждается запуск госпрограммы «Развитие двигателестроения», на которую планируется выделить деньги из бюджета РФ.

Санкции как причина падения и подъёма

Фото: Фонд развития промышленности

Связанные со специальной военной операцией санкции сначала чуть не стали причиной банкротства завода «Транспневматика», а потом — его стремительного подъёма. Тормозные системы — лишь одно из более чем 200 наименований продукции для железнодорожного транспорта, которую выпускает завод. С 2015-го по 2021 год предприятие было на подъёме: по словам Владимира Батенкова, объём производства за этот период вырос в 2,2 раза.

Однако когда строительство поездов в России прекратилось, а главный производитель вагонов — «Уралвагонзавод» — переориентировался на военную технику, объём заказов у «Транспневматики» резко упал, а вместе с ним и выручка: если в 2021 году компания заработала 5,3 млрд рублей, то в 2022-м — только 700 млн рублей.

Для запуска в серийное производство тормозных систем для сервиса поездов заводу не хватало мощностей и оборудования. Необходимо было приобрести универсальные, шлифовальные и фрезерные станки, индукционную плавильную печь. Разработкой тормозов «Транспневматика» занималась с 2006 года, выпускала их с 2016-го, но нужды в масштабном производстве не было, так как на рынке доминировали германские аналоги.

«Мы стали убыточными, и никто не хотел иметь с нами дело. Банки не давали денег на расширение производства. Только Фонд развития промышленности (ФРП) отозвался, и благодаря его кредитам мы смогли закупить необходимое оборудование. Теперь резко выросло число заказов на тормозные системы, уже два месяца работаем с прибылью и собираемся за три года нарастить объём производства в шесть раз», — говорит Батенков.

С помощью очередного кредита от ФРП на 218,2 млн рублей, предоставленного нынешней весной, а также собственных средств (62 млн рублей) завод намерен к лету наладить выпуск систем дискового тормоза для поездов дальнего следования производства ТВЗ. Эта система предназначена для установки на пассажирские вагоны проекта «2018» и двухэтажные пассажирские вагоны проекта «2020» со скоростями движения до 200 км/ч.

Для комплектации новых составов и обслуживания действующих «Транспневматика» будет выпускать 1400 тормозных блоков и 3800 осевых тормозных дисков в год, что поможет обеспечить ежегодно системами дискового тормоза до 175 вагонов.

Скорости растут, а стенда нет

Фото: Фонд развития промышленности

Несмотря на внезапный успех, возможности развития предприятия ограничены из-за отсутствия в России испытательных стендов для тормозных систем скоростных поездов. Существующие стенды обеспечивают тестирование максимум до скорости 250 км/ч. На сегодняшний день это предельная скорость «Сапсана». Но РЖД и СТМ уже не первый год работают над ускорением движения. К 2028 году они обещают запустить в эксплуатацию состав, который сможет разгоняться до 400 км/ч.

«Мы готовы делать тормозные системы для него, но где их испытывать? Договорились с китайскими производителями о покупке у них стенда за 60 млн рублей. Надеемся, что в этом году получим грант на научно-конструкторские разработки, построим новый цех и в нём установим испытательный стенд», — рассказал Владимир Батенков.

Другая проблема, которую решить сложнее, связана с программным обеспечением (ПО) станков с числовым программным управлением (ЧПУ). Часть станков «Транспневматика» закупила в Европе, основной парк — российского производства, но по большей части с иностранным ПО. Например, токарные станки екатеринбургского ООО «Пумори-инжиниринг инвест» — совместное производство с японской компанией Okuma. В 2022 году она ушла из России, и теперь доступ к ПО станков приходится обеспечивать обходными путями.

«Пока проблем с этим не было», — отмечает Николай Шарин. Однако допускает, что японский производитель может перекрыть доступ к софту.

Поэтому, несмотря на то, что локализация тормозных систем составляет около 96%, в производственном процессе есть потенциально уязвимые места. Новые станки для расширения своих мощностей завод заказал в Китае. Это позволит застраховаться от возможных проблем с ЧПУ.