Российского оборудования для корпусирования чипов почти нет. Но есть и плюсы

И на Западе, и в Азии растет уровень государственной поддержки электронного машиностроения — отдельное внимание уделяется технологиям создания корпусов для чипов. Об этом говорится в только что вышедшем исследовании МНТЦ МИЭТ. Про российский рынок корпусирования чипов исследователи почему-то ничего не сказали. Mashnews восполнил пробел.

Акционерное общество «Международный научно-технологический центр МИЭТ» (АО «МНТЦ МИЭТ») представило третий выпуск бюллетеня, в котором рассмотрело ключевые тенденции в отрасли электронного машиностроения. Основное внимание исследователи уделили динамично растущему рынку передовых технологий корпусирования чипов. На основе данных исследовательской группы IDC составители документа проанализировали его текущий объем и перспективы роста до 2029 года.

Корреспондент Mashnews, изучая бюллетень, обратил внимание, что в нем затрагивается деятельность только зарубежных компаний, и никак не отражена ситуация на российском рынке. Однако и отечественные компании могут похвастаться определенными достижениями.

Государственная поддержка

В бюллетене АО «МНТЦ МИЭТ» отмечается общемировой тренд: отрасль получает все больше поддержки со стороны государств, в том числе на создание корпусов для чипов. Из 52 млрд долларов, заложенных в американском законе CHIPS (Creating Helpful Incentives to Produce Semiconductors for America Act — Закон о создании полезных стимулов для производства полупроводников для Америки) 2 млрд предусматриваются на поддержку корпусирования. В Европе 1,3 из 43 млрд евро, предусмотренных Европейским законом о полупроводниках (European Chips Act), направят Италии для строительства первого завода по передовому корпусированию.

Не отстает и Азия: Rapidus, новый японский консорциум, получил от местного правительства около 12 млрд долларов субсидий, в Китае часть бюджета из 100 млрд юаней пойдет на субсидирование передового корпусирования.

Ожидается, что мировая государственная поддержка перспективных технологий корпусирования к 2029 году превысит 25 млрд долларов, что даст серьезный импульс технологическому развитию. Синергия усилий властей и бизнеса привела к тому, что рынок передовых технологий корпусирования стал самым быстрорастущим сектором в полупроводниковой промышленности.

Чипы для ИИ все больше и больше требуют повсеместного внедрения передовой технологии CoWoS, что приведет к росту соответствующей отрасли в несколько раз в 2025 году. Спрос на применение CoWoS за 2025 год составит 710 тыс. пластин, в основном за счет NVIDIA Blackwell, TPU v6 от Broadcom/Google, Trainium2 от Marvell/AWS и MI325/MI350 от AMD.

СПРАВКА MASHNEWS

• CoWoS (Chip-on-Wafer-on-Substrate) — современная «2,5-мерная» технология упаковки микросхем, которая позволяет разместить в одном корпусе большое количество кристаллов с высокой плотностью.

Международные тренды

Третий выпуск бюллетеня опубликовали 5 ноября в телеграм-канале отраслевой конференции «Электронное машиностроение 2025». В АО «МНТЦ МИЭТ» пояснили, что бюллетень научно-технической информации создан для того, чтобы доводить до отечественных отраслевых предприятий международные новости и тренды.

«Мы целенаправленно в рамках бюллетеня избегаем сравнения мировых технологий с результатами наших компаний. Относительно темпов освоения российскими предприятиями технологий корпусирования сказать ничего не можем, так как такой информацией не обладаем в полном объеме», — уточнили в АО «МНТЦ МИЭТ».

Финальный этап производства чипов

Вся микроэлектроника делается на кремниевых пластинах, объяснил соучредитель Ассоциации производителей компьютеров и периферийного оборудования 26/20, популяризатор отечественной микроэлектроники Максим Горшенин. На пластинах могут содержаться десятки тысяч маленьких кристаллов. Кристаллы, в которых содержится вся вычислительная логика, имеют размер несколько миллиметров на несколько миллиметров. Но для того, чтобы кристалл как-то разместить на печатной плате, а также к нему подключиться, подвести какие-то дорожки, нужен корпус.

«Он необходим для того, чтобы сам кристалл не поцарапать, не сломать во время транспортировки или в том случае, если на плату устанавливаются радиаторы и конденсаторы», — уточнил Горшенин.

Этап корпусирования можно считать завершающим в производстве чипов, дополнил коллегу инженер проектов ООО «ЛионТех-с» Иван Самсонов. Наиболее распространенным методом корпусирования для гражданской продукции считается литье под давлением с использованием так называемых EMS-компаундов.

«Метод похож и сравним с технологиями, которые применяются при производстве пластиковых изделий. Подготовленная выводная рамка с кристаллом помещается в пресс, где установлена заранее спроектированная пресс-форма под необходимый для нас тип корпуса, а дальше достигается необходимая температура и давление, которые необходимы по технологическому процессу. В результате EMS-компаунд заполняет все каналы в пресс-форме, и мы получаем необходимую нам литьевую форму», — пояснил Самсонов.

За последние пару лет компанией «ЛионТех-с» установлено уже несколько подобных машин в России. Это говорит о том, что отечественный заказчик стремится наращивать этапы производства чипов у себя на предприятии.

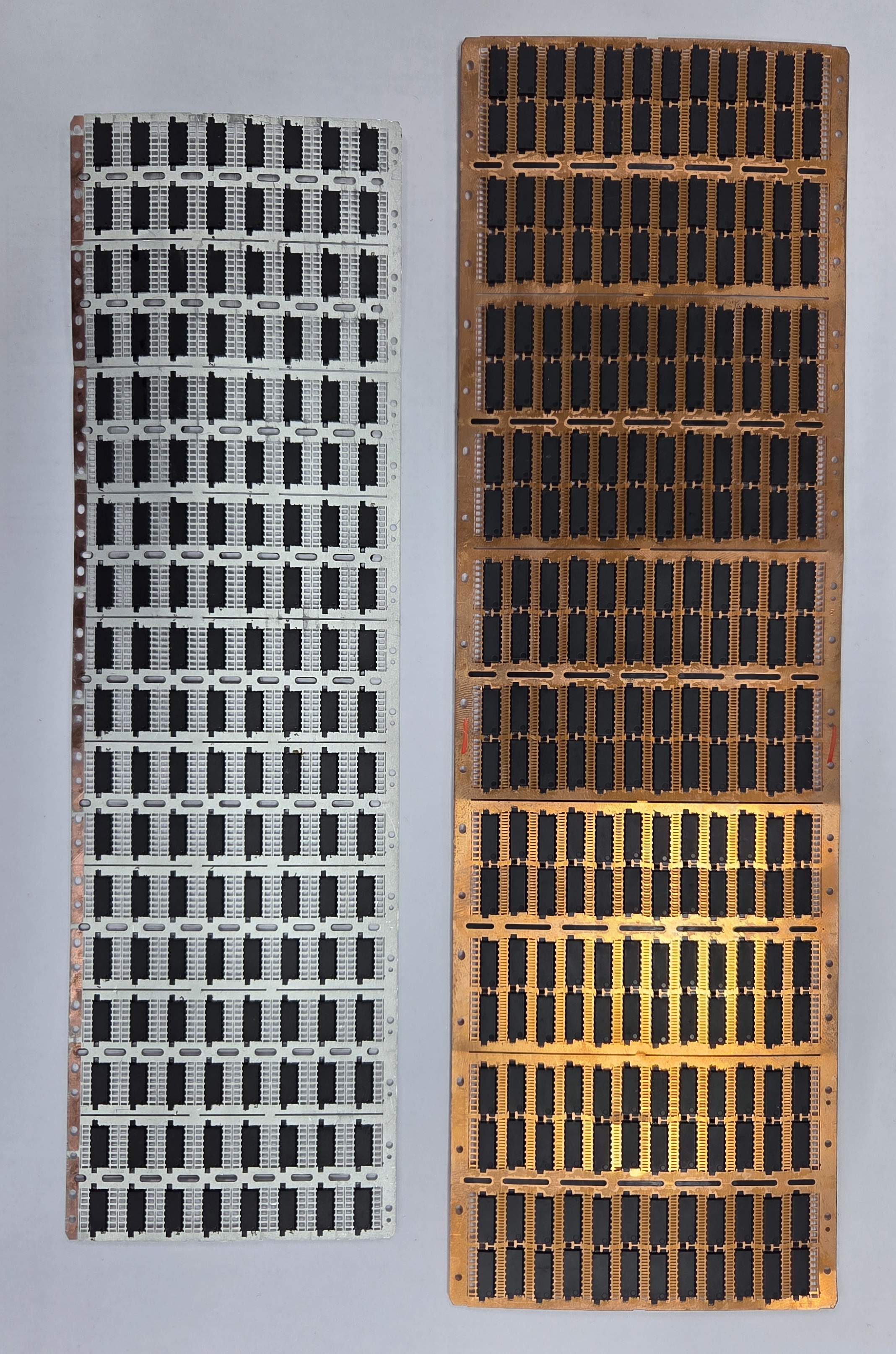

Готовая продукция, произведенная с использованием EMS-компаундов. Фото: ООО «ЛионТех-с»

СПРАВКА MASHNEWS

• Чипы — собирательный термин для обозначения микросхем, процессоров, контроллеров и так далее.

• ООО «ЛионТех-с» зарегистрировано в 2008 году в Санкт-Петербурге. Выручка в 2024 году составила 1,6 млрд рублей, прибыль — 253 млн. Как ранее сообщал Mashnews, компания занимается поставкой оборудования для производства электроники и микроэлектроники из Китая и Южной Кореи.

У двух российских компаний есть успехи

Корпусирование в России получило серьезный импульс после 2022 года, говорит Максим Горшенин. В стране открылось довольно много новых предприятий по созданию корпусов для чипов. Свое производство расширили и те, кто уже его имел.

«Тут важно понимать, что есть корпусирование маленьких изделий вроде контроллеров, а есть корпусирование больших изделий вроде процессоров. На сегодня мне известно, что корпусирование процессоров могут сделать две компании, причем одна мелкосерийно, а вторая — серийно. Как ни странно, мелкосерийно может сделать «Роскосмос». А крупносерийно — компания GS», — объяснил Горшенин.

После 2022 года эксперимент по корпусированию российских процессоров «Байкал» проводила компания «Байкал Электроникс», добавил он. Также фигурировала информация о том, что оборудование для этапов корпусирования закупили АО «НИИЭТ» из Воронежа, «Микрон» (входит в ГК «Элемент») и «Миландр». Мощности для корпусирования имеются и у компании «Бештау Электроникс».

«У нас даже есть предприятия, которые делают корпуса. То есть специалисты у нас есть, их начали готовить. Почему это важно? Потому что раньше можно заказать процессор на Тайване, и либо там же на Тайване закорпусировать, либо увезти для этого в другую страну — те же США, например. И только потом привезти в Россию», — отметил Горшенин.

В России ведутся и НИОКРы, уточнил он. Например, «Миландр» заказал разработку оборудования для следующего процесса: готовая пластина приезжает, после чего ее сканируют, при этом не разрезая, — для того, чтобы узнать, все ли чипы рабочие. Нужно выделить среди них годные и негодные.

«Пластины нарезают, затем годные чипы заливают компаундом или разваривают в нужный корпус. Условно говоря, это оборудование, которое разбраковывает чипы. «Миландр» заказал российское оборудование и будет ставить его себе. А у GS Nanotech получилось закорпусировать процессоры «Байкал». И вполне неплохо получилось, работает», — подчеркнул Горшенин.

По его словам, сейчас все идут в сторону того, чтобы корпуса были отечественные и их можно было сделать в России. Например, компания МЦСТ, в которой Горшенин когда-то работал, довольно давно разрабатывает собственное программное обеспечение (САПР — систему автоматизированного проектирования) для проектирования корпусов для микросхем — начиная с процессора «Эльбрус-4С». Каждый корпус проектируется под конкретную микросхему. Похожие наработки есть и у других компаний.

Проблемы с оборудованием

Однако в одном пункте у России все же имеется отставание, признал Иван Самсонов. Он касается производителей оборудования для корпусирования чипов.

«Но здесь следует учитывать момент, связанный с объемами производства и себестоимостью при самостоятельном корпусировании. Тут имеется вполне логичный момент: нет спроса — нет предложения. Это касается гражданского рынка», — пояснил Самсонов.

Что касается специализированных сфер, то там в основном применяется корпусирование по технологии шовно-роликовой сварки, и здесь у российских производителей оборудования имеются решения, добавил Самсонов.

Лидер спроса

Согласно бюллетеню АО «МНТЦ МИЭТ», основным потребителем на рынке корпусирования чипов по технологии CoWoS в мире стала американская технологическая компания Nvidia (в октябре 2025 года Nvidia стала первой мире публичной компанией, стоящей больше 5 трлн долларов, — рыночная капитализация Nvidia составила 5,06 трлн долларов).

Nvidia, как и любой крупный производитель, в основном размещает заказы на сторонних заводах, объяснил Иван Самсонов. В южноазиатском регионе присутствует довольно большой конгломерат контрактных производителей в сфере микроэлектроники, которые работают только по определенному процессу.

По словам эксперта, разработка и инженерия проводятся в собственном R&D-подразделении Nvidia, производство кристаллов происходит у контрактного производителя (например, у TSMC), а корпусирование готовых протестированных кристаллов, их маркирование и последующая упаковка производится уже на третьем заводе.

СПРАВКА MASHNEWS

• ЦОД — центр обработки данных.

• R&D — исследование и разработка.

• TSMC — тайваньская компания, занимающаяся изучением и производством полупроводниковых изделий.