Обойдутся без зарплаты и света: заводам пообещали 80 тысяч промышленных роботов

Минпромторг анонсировал восьмикратный рост производства промышленных роботов к 2030 году. Это потребует синхронизации решений разных производителей, которая пока даже не начиналась, и повлияет на оплату контрактов по гособоронзаказу.

Робот против кадрового дефицита

«Мы прогнозируем, что к 2030 году на 10 тысяч сотрудников обрабатывающих производств будет 145 промышленных роботов, сейчас — 29. То есть, до 2030 число промышленных роботов на предприятиях должно достигнуть 80 тысяч», - заявил Михаил Иванов, замглавы Минпромторга 18 июня на проходившей в рамках ПМЭФ сессии петербургского отделения «Деловой России», посвященной внедрению отечественных роботов в производственные процессы. 19 июня цифру 80 тысячах роботов для промышленности озвучил и глава Минпромторга Антон Алиханов.

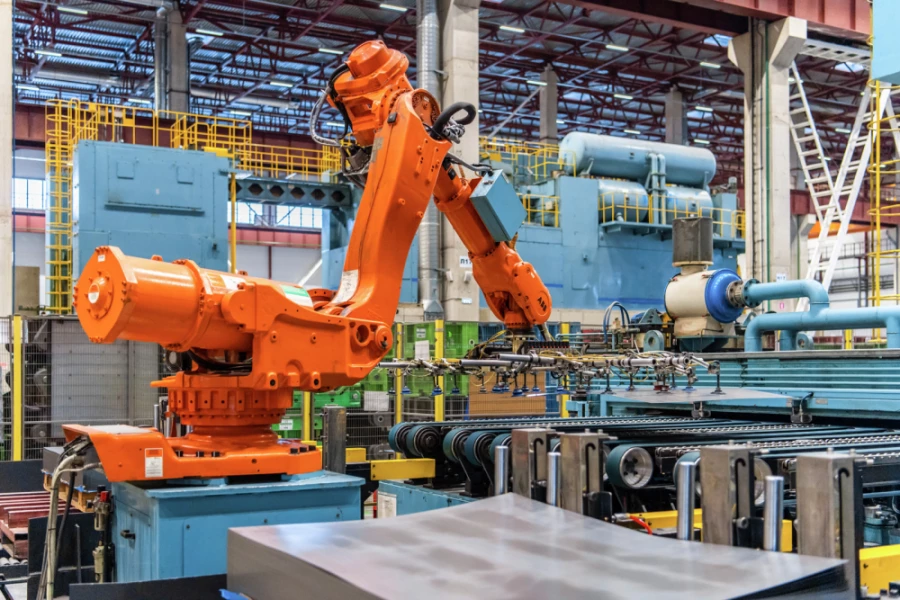

Промышленные роботы могут в перспективе решить проблему дефицита кадров на предприятиях, им не нужна зарплата, отпуск, они не устают, поэтому могут выполнять сутками рутинные операции, им не требуются специальные условия работы, поэтому в обезлюдевших цехах можно не тратиться на освещение и кондиционирование.

Бизнес давно оценил плюсы промышленных роботов. Их доля на заводах растет. Например, еще в 2023 году в Петербурге показатель внедрения промышленных роботов составлял 23 на 10 тысяч человек, и это были, по данным ВШЭ, самые высокие цифры по стране. Сейчас на отечественных предприятиях около 12 тысяч промышленных роботов, ежегодно их число увеличивается на 1,5-2 тысячи. Минпромторг, судя по всему, собирается форсировать рост внедрения робототехники.

«80 тысяч промышленных роботов за пять лет - это крайне амбициозная задача. Она предусматривает рост ежегодно устанавливаемых роботов примерно в восемь раз. Это очень много. При этом с учетом мер господдержки, принятых в федеральном проекте по развитию робототехники, она выполнима. Главное, чтобы меры поддержки действовали в полном заявленном объеме и удовлетворяли потребности всех, кто хотел бы ими воспользоваться», - сообщил Mashnews Максим Чугунов, генеральный директор компании «Промобот».

Минпромторг хочет в первую очередь дать «зеленый свет» отечественным производителям. Сегодня на российских предприятиях преобладают китайские роботы, сообщил Mashnews Антон Базанов, директор по производству «Завода Продмаш», который выпускает металлоконструкции, а также активно эксплуатирует в производственном цикле промышленных роботов.

«У них [роботов из КНР] есть свои плюсы, но на мой взгляд, отечественные аналоги могут предложить больше: доступность комплектующих, простоту настройки, адаптацию под локальные задачи», - рассказал Антон Базанов.

Единые решения

Пока все российские производители промышленных роботов развиваются каждый в своем векторе. Фактически это приводит к тому, что заводы, начав роботизацию, оказываются зависимы от конкретного вендора и его решений, ведь роботы между собой не синхронизируются, и если компании требуется масштабирование или ремонт оборудования, то она вынуждена обращаться к этому же производителю или тратить много средств на перенастройку робота от конкурирующего поставщика.

«Пока что интеграция в производственный процесс роботов от разных производителей каждый раз требует уникальных программных решений и подключения профильных IT-специалистов. Важно понимать, что роботы — не изолированный инструмент, а элемент цифровой цепочки. К примеру, робот интегрирован с системами проектирования изделий. Когда конструкторы меняют параметры, робот автоматически корректирует программу. Для такой синхронизации нужно разрабатывать собственное ПО, но, если бы существовал единый интерфейс, интеграция занимала бы дни вместо месяцев», - рассказал Mashnews Александр Шнурко, операционный директор мебельной компании «Монзе». Несмотря на сложности с интеграцией, предприятие промышленных роботов использует и видит в этом много преимуществ.

Александр Шнурко, в частности, рассказал, что в 2024 году на производстве внедрили сварочного робота. Он смог заменить труд восьми сварщиков и повысил точность операций на 40%.

Но без единых стандартов закупка и внедрение каждого нового робота превращается для производителя в квест, нередко требующий перенастройки всей ИТ-инфраструктуры компании.

По словам Михаила Иванова, Минпромторгу эта проблема известна и сейчас началась подготовительная работа по созданию системы сертификации промышленных роботов и профильного ПО.

«У нас появилась идея сделать систему унификации, чтобы одного робота, стоящего на производстве, можно было бы поменять на другого без перепрограммирования и дополнительной настройки. И чтобы эти роботы интегрировались в одной информационной системе», - рассказал Михаил Иванов.

Предварительно, основные стандарты для промышленных роботов должны появиться к 2030 году.

Главные причины, из-за которых роботы разных производителей не могут взаимодействовать напрямую, это разные протоколы, закрытые API, отсутствие стандартов обмена данными, рассказала Mashnews, Наталия Татарникова, эксперт по цифровой трансформации и стратегическому управлению, основатель консалтинговой компании в области промышленной автоматизации, цифровых платформ и инженерного менеджмента ИКТ-Консалт, член Женской ассоциации Сколково.

«В мире решением стало внедрение открытых стандартов, таких как OPC UA, ROS-Industrial, Ethernet/IP. В России же нет обязательных требований к совместимости. Каждое предприятие «складывает» свою ИТ-инфраструктуру вручную», - пояснила эксперт. Стремление Минпромторга к стандартизации Наталия Татарникова поддерживает, подчеркивая, что если количество роботов вырастет до десятков тысяч, без открытой архитектуры и единых правил взаимодействия это приведет к технологическому коллапсу, и роботы «превратятся в разрозненный «зоопарк» из машин, не способных работать вместе.

По словам Наталии Татарниковой, чтобы роботы разных производителей могли «разговаривать» между собой, необходимо предпринять несколько шагов. Первый из них — создание единого российского стандарта совместимости на уровне протоколов, API и интерфейсов (аналог ROS-RU или OPC UA-RUS). Должны быть обязательные требования к поддержке открытых стандартов для всех получателей субсидий, госфинансирования, а также участников реестра отечественного ПО, говорит Наталия Татарникова.

«Также нужно разработать национальную платформу управления роботизированными системами, поддерживающую многообразие производителей (по модели SCADA/MES), организовать сертификацию роботов на совместимость (технический аналог Евразийского «единого окна»), создать отраслевые ЦОПы и полигоны, где тестируется работа гетерогенных систем в реальных производственных условиях», - перечислила Наталия Татарникова другие необходимые меры и обратила внимание на то, что только так, имея собственные системы управления промышленными роботами, можно достичь технологического суверенитета.

Максим Чугунов выразил надежду, что появление единых правил игры не приведет к тому, что производителям промышленных роботов придется с нуля менять свои решения и технологические цепочки.

«Разработка стандарта опирается на позицию российских производителей. Стандартизируется такой уровень абстракции, который не затрагивает конкретные технологические решения. Образно говоря, стандартизируется сам сигнал управления - двигаться в такую-то точку или выполнять такую-то операцию. А как эту операцию выполнить - решает производитель. Можно применить любые двигатели, любые компоненты», - пояснил Максим Чугунов.

Антон Базанов обратил внимание на то, что будущие стандарты должны быть совместимы с тем оборудованием, которое уже установлено на предприятиях.

На смену человеко-часам

Если в мебельном производстве, пищепроме или других гражданских областях промышленности главные сложности при внедрении промышленных роботов упираются в вопросы совместимости решений разных вендоров друг с другом, то для предприятий, работающих в гособоронзаказ (ГОЗ) есть еще одна проблема — схема оплаты контрактов после автоматизации.

Об этом на круглом столе «Деловой России» заявил Иван Анцев, президент ассоциации «АЭРОНЕКСТ», исполнительный директор АО «НПП «Радар ммс». Он обратил внимание на то, что в системе ГОЗ цена контракта зависит от трудоемкости работы, то есть, считаются человеко-часы, время, затраченное сотрудниками на выполнение конкретных операций. С внедрением автоматизации людей при выполнении задач требуется меньше, сама работа оказывается менее трудоемкой, как следствие, цена за работу сокращается. При такой системе производители не имеют финансовых стимулов для закупки роботов и их внедрения.

«Это настоящая демотивация промышленности», - отметил Иван Анцев.

Михаил Иванов в ходе дискуссии на ПМЭФ сообщил, что и эта проблема Минпромторгу известна.

«Переход от этого [ценообразования] к нормированию или формированию затратной части себестоимости изделия с применением промышленных роботов - это вопрос, наверное, Минпромторга, Минобороны и Госдумы, чтобы [можно было] эту систему «пересобрать» с точки зрения регуляторики. Но я не уверен, что сейчас правильный момент. Однако в целом на будущее безусловно это надо сделать», - резюмировал Михаил Иванов.