Самый тонкий и прочный. В Перми начали производство графенового материала

Графен считается самым перспективным углеродом в мире. Его сумели получить только в 2004 году. Теперь графеновый материал готовы производить в Перми. И ждут предложений от промышленности, как его использовать.

Сто килограмм в месяц

Опытно-промышленный участок производства материала графенового (МГ) 28 марта запустили в эксплуатацию в Инжиниринговом центре пермской компании «Силур». Проектная мощность участка до 100 кг материала в месяц. Есть возможность существенного увеличения объёма выпускаемой продукции, говорят на предприятии.

Производимый МГ — это нанопластины многослойного графена толщиной до 30 нм, он, как уверяют, незначительно уступает по своим электрическим, термическим и механическим свойствам однослойному графену.

Графен — самый тонкий материал в мире. Это двумерная модификация углерода, образованная слоем толщиной в один атом. Он обладает большой механической жёсткостью, высокой электро- и теплопроводностью, а также гидрофобностью. Графен — самый прочный из известных материалов, он прочнее алмаза. Графен называют перспективным материалом для использования в самых разных областях — от электроники до одежды.

Впервые графен был получен в лаборатории Манчестерского университета в 2004 году Андреем Геймом и Константином Новосёловым. В 2010 году они стали лауреатами Нобелевской премии по физике «За новаторские эксперименты, касающиеся двумерного материала графена».

Не стопроцентный графен

Для «Силура» запуск производства — это выход в новую подотрасль, рассказал MASHNEWS коммерческий директор компании Игорь Бурчиков.

«Наше предприятие работает с графитом, одной из модификаций углерода, а графеновый материал — это тот же углерод, только очень тонкий. У нас, конечно, не стопроцентный графен, как у Новосёлова и Гейма. У нас »крупность« выше, поэтому мы пишем, что это »графеновый материал«. Сфер его применения много. Мы говорим о том, что он у нас есть, и теперь промышленность, которую мы об этом извещаем, должна сказать, как его будет применять», — говорит Бурчиков.

Он добавил, что речь идёт не об опытных образцах, а уже о полупромышленом производстве материала.

Первые партии МГ, говорят на предприятии, планируется использовать для модернизации литийионных батарей, создания электропроводящих красок и чернил для гибкой печатной электроники и экранирующих покрытий, производства тепло- и токопроводящих паст и полимерных композитов.

В дальнейшем предполагается применение МГ для улучшения свойств смазочных материалов и антикоррозийных покрытий, в качестве армирующий добавки в пластики, резины и бетоны.

Ставка на краску

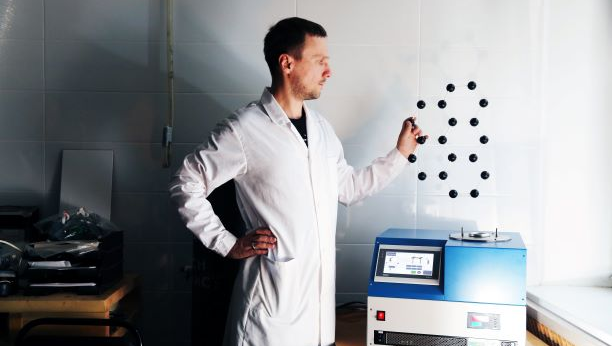

Фото: Мария Ромакина / «Русграфен»

Оборудование для пермского производства спроектировано научным партнёром «Силура» — компанией «Русграфен», специализирующейся на графеновых технологиях. Её руководитель Максим Рыбин рассказал MASHNEWS, что основная проблема использования графена и других наноматериалов в промышленности в том, что нет эффективной технологии их внедрения в структуру композитных материалов.

Существует масса идей, как применять графен, говорит Рыбин. Сейчас «Русграфен» сделал ставку на антикоррозийные покрытия — компания с ними уже работала, проводила тестирование, поняла их эффективность.

«Добавка графенового материала может улучшить защитные свойства краски, значительно уменьшить скорость коррозии. В течение месяца-двух планируем сделать первые 500 кг краски и посмотреть, как на это отреагирует рынок. Основное направление — покраска металлоконструкций промышленного назначения. Это не запредельно дорого. Такая краска будет конкурировать с основными цинкосодержащими антикоррозийными покрытиями, у которых срок службы, по заявлению производителей, от 20 до 30 лет. При этом цинкосодержащие краски дороже и химически как минимум не безопасны. У нас же достаточно простая формула, в ней нет каких-то токсичных веществ, но по своим свойствам она может конкурировать с цинкосодержащими красками», — уверен Рыбин.

Перемешать наноматериал — непростое дело

Руководитель «Русграфена» надеется, что пилотная партия краски будет первым шагом к массовому внедрению в промышленность наноматериалов. Материал графеновый — это один из их видов, и путь к его распространению оказался сложнее, чем представлялось учёным.

«Для использования МГ и любого другого наноматериала нужно специальное оборудование, которое позволит его правильно внедрить в полимер и распределить. Дело в том, что у наноматериалов очень мелкие фракции, за счёт этого они могут произвести очень высокие эффекты при добавлении к чему-либо. Наноматериала не надо добавлять в краску столько, сколько, например, оксида титана (20–30%). Наноматериала достаточно 0,1%, максимум — 1%. Но для того чтобы это количество хорошо распределить, обычное перемешивающее оборудование не годится. Стандартными мешалками — миксерными, роторно-планетарными, шаровыми мельницами — не распределить наноматериалы в среде полимера. Необходимо специальное перемешивающее оборудование, на котором мы и специализируемся», — объясняет Максим Рыбин.

«Я верю, что это будет первый шаг не только для отечественной промышленности, но и для мировой, — поясняет Рыбин. — Различные способы получения графеновых материалов уже открыты. Мы ничего сверхнового не придумали. Но мы научили эти материалы работать. Вот это, я считаю, и должно стать прорывным изобретением. Компаний, которые производят МГ, достаточно много. Казалось бы, предприятий, работающих с МГ, должно быть в 100 раз больше, ведь самое сложное позади — материал научились производить. Но оказалось, что всё впереди».

Мало произвести материал, с ним нужно научиться работать. И не в лабораторных условиях, а в промышленных, чтобы сделать не 200 грамм краски, а тысячи тонн. «Вот переходом от лабораторного к промышленному использованию, мы и занимаемся», — говорит Рыбин.

Производителям нужно включить фантазию

Фото: SCMP Pictures

В России наноматериалы сейчас широко нигде не используются. Для этого была нужна доступность материала, говорит Рыбин. И этот этап пройден.

«Теперь он доступен практически в неограниченном для наноматериалов количестве. На российском рынке такого никто предложить не может, только мы с »Силуром«. Сегодня установка в Перми способна делать 100 кг в месяц. Без проблем можно выйти на 300–400 кг и относительно легко масштабировать производство до 1 тонны в месяц. Если будет такой запрос. Но для того нужно, чтобы сто или двести производителей купили по 10 кг этого материала, попробовали в своих технологиях и увидели его эффективность», — утверждает специалист.

Ещё одно перспективное направление применения графенового материала — электропроводность. То есть придание любой поверхности электропроводящих свойств. Это может быть краска, если надо сделать токопроводящим, допустим, бетон. В обычные пластики можно внедрить графеновые частицы, чтобы этот пластик стал электропроводящим.

А дальше, говорит Рыбин, пусть работает фантазия конструкторов и инженеров, для чего нужен электропроводящий слой. Он может пригодиться, например, для экранирующего покрытия, чтобы электромагнитное излучение не проникало в корпус высокоточной электроники. Для этого раньше делали металлический корпус, теперь можно делать более дешёвый, из электропроводящего пластика, который будет экранировать внешнее излучение.

СПРАВКА MASHNEWS:

Свойства графена и возможность его использования в промышленности изучают сотни научных и производственных коллективов. В России этим занимаются НИИграфит им. С.Е. Вяткина, Институт теплофизики им. С.С. Кутателадзе СО РАН, Институт проблем химической физики РАН, Технологический институт сверхтвёрдых и новых углеродных материалов. Лаборатории работают в Тамбовском ГТУ, МГТУ им. Баумана, СПбГУ, МГУ им. Ломоносова. Работают над графеном и частные предприятия. Крупнейшим производителем графеновых нанотрубок в мире является основанная в Новосибирске и поддержанная «Роснано» компания OCSiAl (головной офис в Люксембурге).

В мире зарегистрировано более 50 тыс. патентных заявок с упоминанием графена. Больше половины из них принадлежит Китаю, где действует «Инновационный альянс графеновой промышленности«. Европейская комиссия финансирует проект Graphene Flagship. Он объединяет 170 академических и промышленных партнёров из 22 стран. В США работает неправительственный Графеновый совет Graphene Council.