Российские 5D принтеры – это реальность

Все знают про 3D-печать, но что такое принтер 5D? Аддитивные технологии отвоевывают у традиционных технологий все более широкие производственные ниши. Это происходит прежде всего там, где массовое производство прецизионных деталей небольшими тиражами очень дорого.

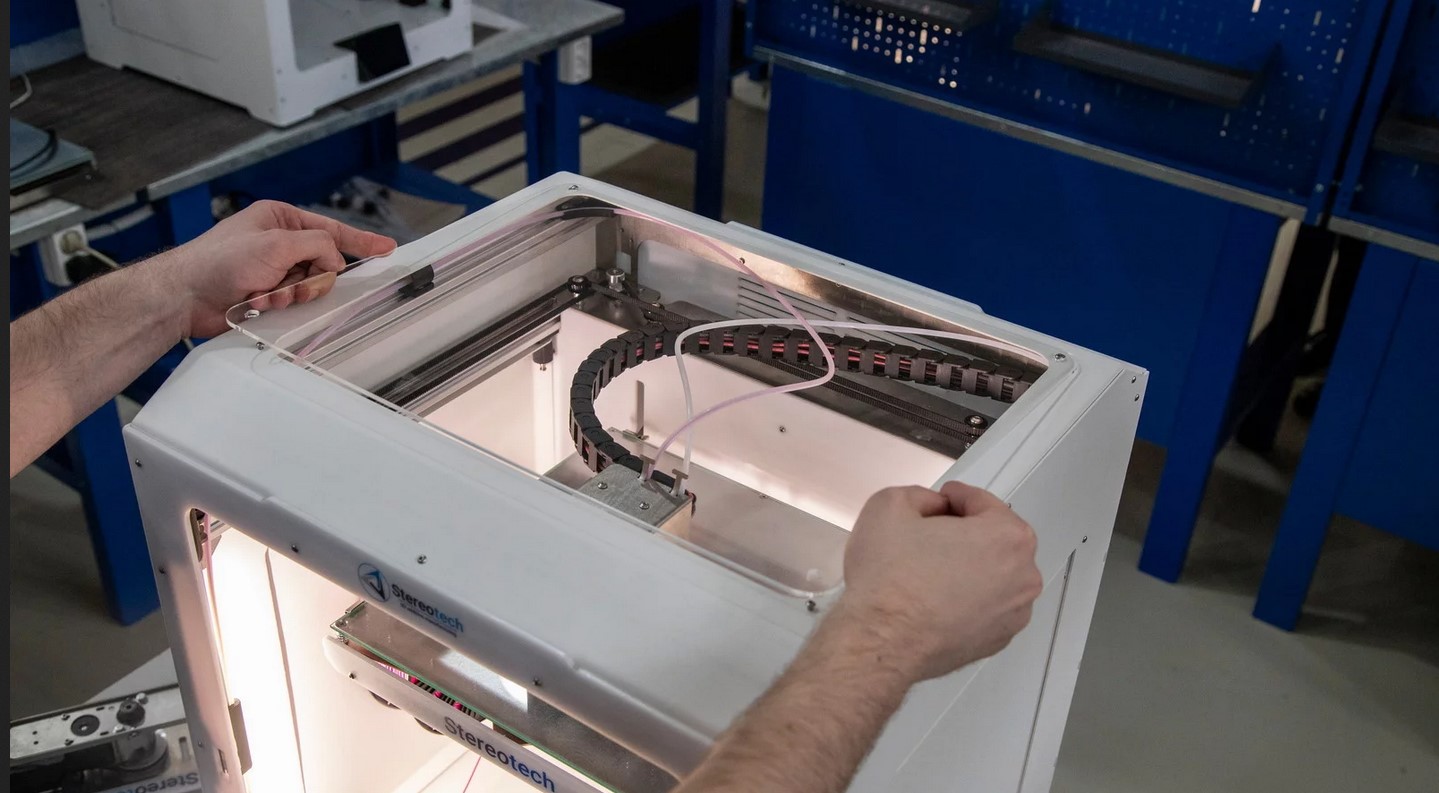

Волгоградская компания «Стереотек» - единственное в России предприятие, которое производит 5D принтеры. Зачем такое устройство нужно промышленности MASHNEWS рассказал сооснователь компании «Стереотек» Анатолий Тулаев.

- Аддитивные технологии (АТ) – процесс изготовления деталей, который основан на создании физического объекта по электронной модели путем добавления материала, как правило, слой за слоем. Этим он отличается от вычитающего производства и традиционного формообразующего производства, например, литья. MASHNEWS уже рассказывал читателям о применении 3D-печати в России.

Многокоординатный станок может напечатать почти все

- Мне правильно кажется, что общественность, даже вполне продвинутая, воспринимают 5D- технологию, если кто-то вообще о ней что-то слышал, в ассоциации с шоу-бизнесом. Как кинотеатр 5D – сейчас запахи и брызги начнут из принтера появляться?

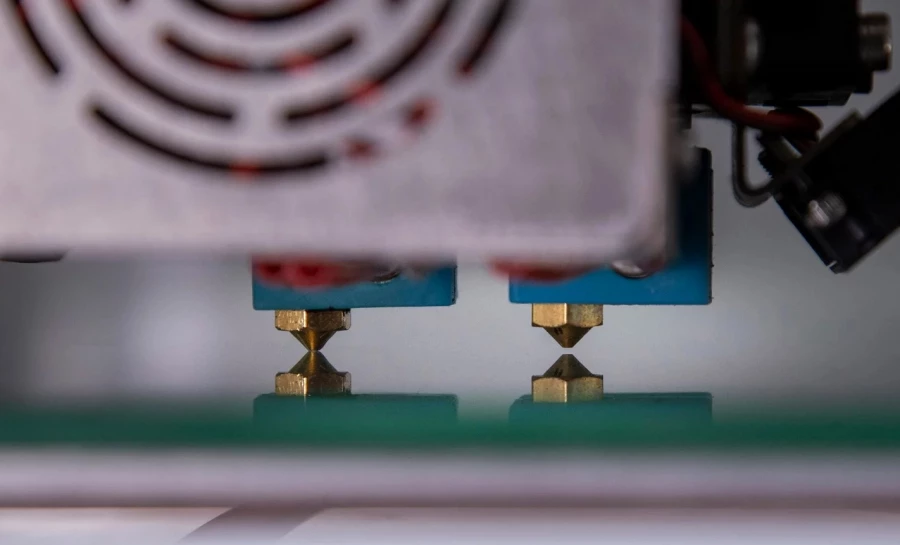

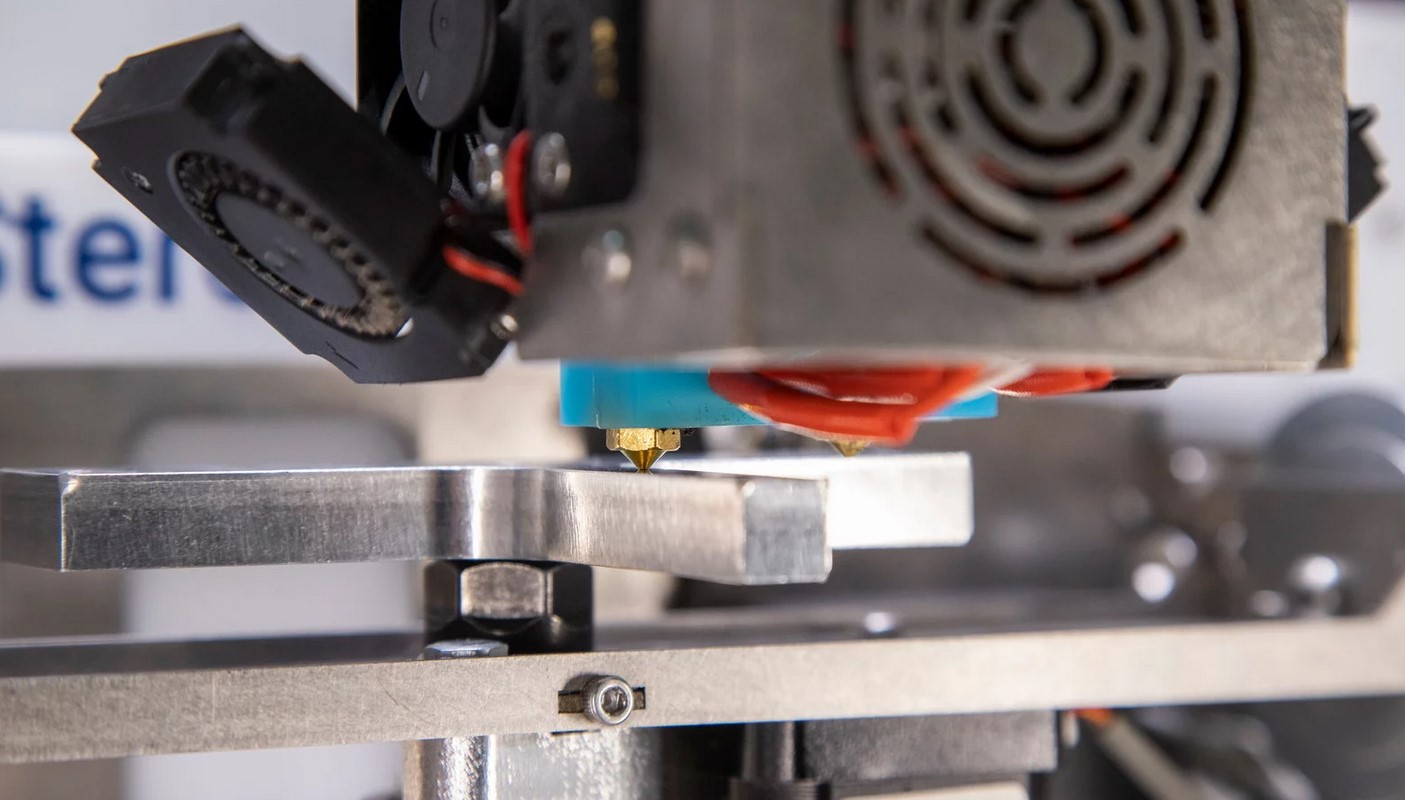

- Нет на самом деле все гораздо проще. Это аббревиатура: «Five degree of freedom». То есть, «пять степеней свободы». Обычный 3D-принтер печатает в трех направлениях - Х, Y, Z. Все в нашей жизни измеряется по эти трем координатам.

- Так и наше сознание работает в трехмерном пространстве?

- Да, все координаты мы задаем, и живем в трех измерениях. Это однозначно. Но 5D – это пять степеней свободы промышленного оборудования. Что это дает? У нас есть классические три оси, но к ним добавлены еще две координаты - вращательные и поворотно-наклонные. Деталь «выращивается» из центра. Она как клубок из ниток наматывается, именно так материал задает геометрию изделия. Это позволяет избежать огромного количества поддерживающих элементов.

Самый хороший пример: представьте себе букву «Г». Принтер ее начнет печатать снизу вверх. В какой-то момент он дойдет до уровня, когда ему нужно будет перейти в горизонтальную плоскость. Но если материал накладывать сверху, то он же будет падать!

- Значит, прежде, чем начать печатать верхнюю планку, которая под углом 90 градусов к основанию, принтер должен напечатать поддерживающие элементы?

- Да. Поэтому, если мы в какой-то момент повернем верхнюю планку под нужными углами, то нам не нужны будут поддерживающие элементы. Принтер развернет деталь и начнет ее выращивать в другом направлении. Чем больше возможностей развернуть деталь и начать выкладывать материал в необходимом месте, тем меньше будет поддерживающих элементов. Второй момент – увеличивается прочность детали.

- Это как?

- Самый простой в объяснении пример. Вы когда-нибудь рубили в дрова?

- Разумеется. И колуном, и обычным топором.

- А вы пробовали их рубить поперек?

- Если только в детстве, когда рубил впервые.

- Мы всегда колем дрова вдоль слоев. Мы расщепляем слои внутри изделия. 3D-принтер создает параллельные слои. Соответственно, прочность в этих слоях будет меньше, чем если мы эти слои переплетаем. А многоосевая печать именно это и позволяет делать. Деталь, ее слои, печатается в разных направлениях, тем самым задавая и увеличивая прочность. В этом и есть наше существенное отличие от обычной 3D-технологии.

Принтер плюс библиотека

Принтер плюс библиотека

- Эта технология сильно дороже уже привычной 3D?

- Если мы говорим про стоимость материалов, то она та же, 1:1. Да, наши принтеры дороже. Но мы же не просто их продаем. Мы продаем устройства с развитой библиотекой деталей, которые можно получить, по сути, нажатием одной кнопки. Это детали из самых разных отраслей промышленности. Целлюлозно-бумажные фабрики, хлебозаводы, сельхозтехника, металлургические заводы. Для каждой конкретной отрасли расширяется цифровая библиотека. Детали производятся, «реинжинирятся», и если они проходят испытания на реальном оборудовании, то только в этом случае их электронные версия попадает в библиотеку.

Это позволяет нашим клиентам, в условиях агрессивного санкционного давления, получать детали «здесь и сейчас» за несколько часов. Конечно, если такие детали в цифровой библиотеке есть.

- То есть специалисту на предприятии самому лучше за создание цифровой модели нужной детали не браться?

- Почему? Здесь нет абсолютно никакого ограничения. Просто мы этим занимаемся целенаправленно, это наша работа. Мы с утра до вечера занимаемся тем, что расширяем цифровую библиотеку. Ценный конечный продукт инженера-проектировщика в нашем отделе звучит именно так – бета-версия деталей в цифровой библиотеке. Тех деталей, которые прошли испытание на реальном оборудовании. Это не всегда удается с первого раза, но, так или иначе, это позволяет нам получать уже отобранные детали с повторяемостью 90%.

- Велик ли интерес к вашему оборудованию? Недавно на большой конференции по аддитивным технологиям ректор Морского технического университета Глеб Турчин рассказал о поездке в Китай. По его словам, на среднего размера складе он увидел, как минимум, полсотни готовых к отгрузке 3D-промышленных принтеров. Потому что в КНР они всем нужны. Тем же обувным фабрикам для быстрого изготовления часто меняющихся колодок. Что же происходит на больших складах в Китае, задался вопросом Турчин. А как у вас?

- Спрос на такое сложное, инновационное, непривычное, оборудование сам по себе не образуется. Его нужно создавать, «выращивать». Потребителю нужно показывать преимущества этого оборудования. Я своей бабушке подарил новый смартфон, она только звонки с его помощью делает. Если по аналогии сравнивать, то 5D-принтер - это такой же гаджет, который мои потенциальные клиенты воспринимают как бабушка новый смартфон. Они не понимают, как это работает и как это устроено. У наших потенциальных клиентов нет полной картины современного мира. Они не знают, как это все устроено. Как в цифровую библиотеку попадает деталь, как этим пользоваться. Наша задача упрощать процессы за заказчика.

Смотрите, у вас есть какой-то западный насос, запчастей к которому больше не будет. Но в нашей библиотеке они есть, и есть наименования деталей к нему. В таком формате пользоваться принтером просто и удобно. Вы видите в библиотеке то, что вам нужно, и после нажатия клавиши через вполне вразумительное время получаете эту готовую деталь.

Часто делаем ошибку, продавая инструмент не тому

Часто делаем ошибку, продавая инструмент не тому

- Промышленникам это интересно?

- Для них, конечно, первый вопрос - кто на этом оборудовании будет работать? Кто его будет обслуживать? Мол, я его куплю, а этот принтер будет стоять у меня как мебель.

И они абсолютно правы. Есть пример: я на определенном заводе собираю инженеров и спрашиваю, вам это надо? Нет, говорят, это нам здесь и сейчас не надо. Среди этих девяти инженеров не было ни одного, кто отвечает за повышение эффективности и за простой.

Но если наш инструмент вписывается в другой процесс, если наш инструмент решает проблемы, допустим, главного механика, то он инициирует этот проект. Мы часто делаем ошибку продавая инструмент не тому человеку.

- То есть важно определять, с кем работать?

- Да. Генеральному директору это не надо. Это не его задача. А многие смешивают эти понятия – ты же директор, ты, что, не можешь этого решить? Поэтому важно на заводе находить людей, у которых задача улучшать процесс. Поэтому мы формируем спрос после того, как провели работу по тестовой печати детали. После чего человек на производстве понимает, какую экономику это ему дает в год. И чем больше будет расширяться цифровая библиотека, тем больше будет спрос на наш продукт.

- Сколько рабочих может заменить ваш принтер?

-Нет, так говорить нельзя. Можно говорить о количестве заменяемых технологических процессов. Думаю, что можно дотянуть до 10 технологических операций. Вот пример. Если вам нужно сделать крыльчатку, то у вас есть целая линейка операций. Из материала нужно эту крыльчатку на ЧПУ-станке вырезать, либо отлить с какими-то выжигаемыми участками деталей. Принтер ее делает за один проход. За счет того, что он выращивает деталь послойно в пяти плоскостях.

Мы по-прежнему пользуемся чужими решениями

Мы по-прежнему пользуемся чужими решениями

- Из чего вы собираете свои аппараты? Это российские комплектующие?

- Нет. Я не поверю ни одному человеку, который бы сказал, что у него российское производство полного цикла. Докажите, покажите, но шаговые электродвигатели в России не делают. Техпроцессоры, которые нам необходимы, тоже в России не делают. Самое критичное – это электроника, которую в России тоже не производят.

- А нужно ли, с вашей точки зрения, совсем все в России локализовывать?

- Я думаю, что, да. Считаю, что, если мы говорим про технологический суверенитет - а я эту идею полностью поддерживаю, - то это надо. Ситуация, когда западные страны взяли и отвернулись, создала нам определенные трудности. И выходить из положения «на карачках назад» гораздо сложнее, нежели бы у нас была развитая внутренняя инфраструктура, «заводы-пароходы» и прочее.

Это же страшно, что у нас нет российского оборудования. Мы сейчас решаем вопросы импортозамещения, но все равно мы пользуемся (указывает на диктофон собеседника Olimpus и его смартфон OPPO) чужими решениями. И это делает нас зависимыми. Поэтому нужно понимать, что аддитивные технологии кардинально решают проблемы с импортозамещением.

Огромное количество деталей можно заменить на китайские. Но если курс политический изменится, ориентация на Китай развернется, то мы останемся без очень большого количества оборудования, и еще больше погрязнем в проблеме отсутствия тех или иных запасных частей. Сейчас срочно нужно создавать свое производство всего.

- Кто будет работать с этим сложнейшим оборудованием?

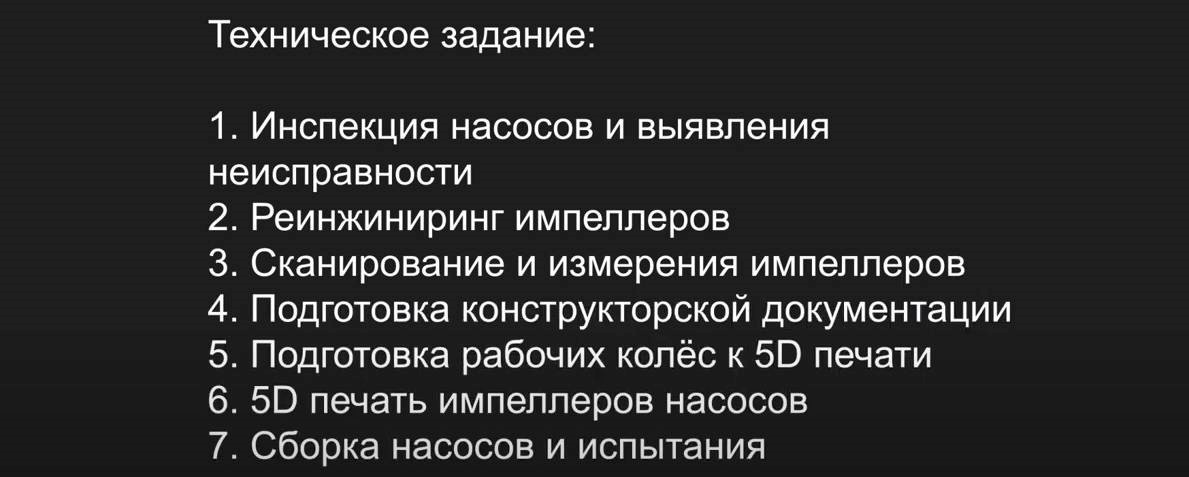

- Люди есть! И они готовы работать. Просто посмотрите это видео. Это «Ночь технологий». В Казани

в ноябре 2023 года, на форуме по аддитивным технологиям мы поставили несколько

студенческих команд в абсолютно реальные условия. Легенда такая: на предприятии

по производству водорода ночью сломался ключевой насос электролитической

установки. Запчастей нет (условно, планета «Шелезяка, нет ничего). Команда

должна за несколько часов создать и изготовить важнейшую деталь насоса на 5D- принтере и спасти

производство.

Утром насосы, при всех их недостатках, начали работу. Вот это будущее образования. Некоторые команды показали совершенно гениальный подход. Они начали изучать теорию вихрей и оптимального положения лопастей крыльчатки. Вот настолько круто зашли. Да, они проиграли. А выиграла та команда, которая сделала полную копию необходимого механизма, а потом ее улучшила. Совершенно правильный подход. Сначала спаси производство, а потом уже улучшай, додумывай, доделывай.

И вот такие приемы в техническом образовании нужно тиражировать. Такие программы нужно включать в каждое техническое учебное заведение. Вовлекать в процесс, давать общаться с мужиками на производстве. Таких ребят очень мало, но они есть!