Электронному машиностроению урезали финансирование. Но есть и плюсы

Российский рынок электронного машиностроения третий год подряд демонстрирует уверенный рост, несмотря на множество негативных факторов. Эксперты объяснили причины такого парадокса.

Объем выручки организаций в сфере электронного машиностроения вырос в три раза с 5,7 млрд в 2022 году до 17 млрд рублей в 2024-м, а в этом году должен составить 20 млрд. Такие данные привел руководитель департамента электронного машиностроения АО «МНТЦ МИЭТ» Яков Петренко в ходе предконференции «Доверенная и экстремальная электроника», которая проходит с 8 по 11 сентября в Москве в рамках форума «Микроэлектроника 2025».

Объем производства оборудования для выпуска электроники тоже показывает рост уже три года подряд, сообщил Петренко. В 2022 году он составил 2,2 млрд рублей, спустя год — уже 3,5 млрд, а в 2024-м — 5,1 млрд. В текущем году прогнозируется объем в 6,5 млрд.

Одновременно растут и зарплаты в отрасли электронного машиностроения. Если в 2022 году они составляли 104 тыс. рублей, то в 2024 году поднялись до 143 тыс.

В то же время есть и масса негативных факторов. Во-первых, это сокращение государственного финансирования на опытно-конструкторские работы (ОКР). А во-вторых, некоторые участники рынка саботируют переход на отечественное оборудование. Эксперты в беседе Mashnews объяснили причины такой парадоксальной ситуации.

Фото: Дмитрий Матвеев / Mashnews

Более сотни машин в разработке

Термин «электронное машиностроение» в России толкуется чуть шире, чем принято, отметил Петренко. Под ним подразумевается не только оборудование, но и химия, материалы и даже средства автоматизированного проектирования.

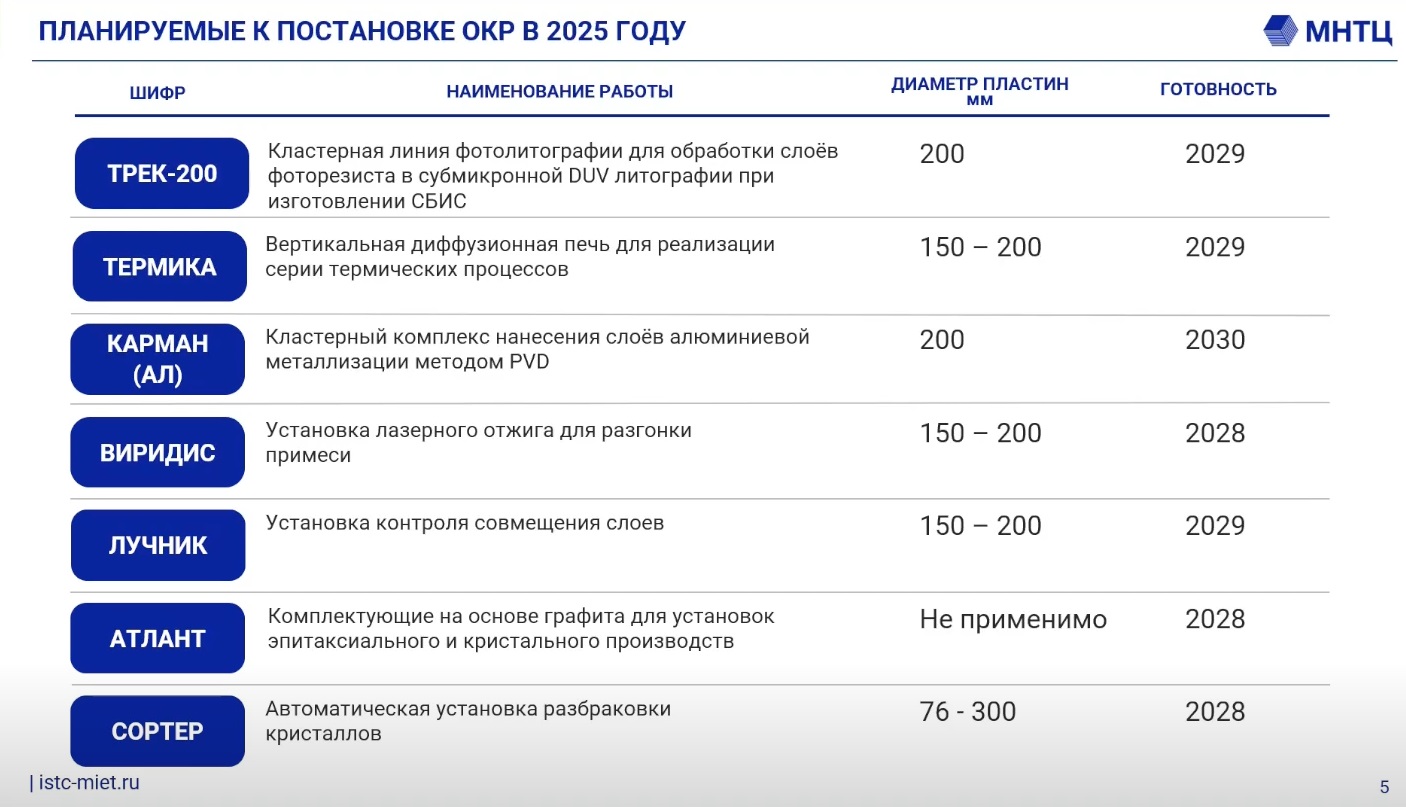

«На текущий момент в программе разработок (ОКР) более 110 позиций, из них 50 позиций уже запущено. Если быть точным, то запущена уже 51 позиция (еще одной стал эталон для эксимерного лазера). 30 типов оборудования мы должны запустить в этом и следующем году. В 2025 году мы планировали запустить порядка 20 работ, но к сожалению, из-за ограничения по финансированию мы семь работ поставим», — объяснил Петренко.

За последние 12 месяцев в РФ завершились три ОКР, добавил он. Это две машины для производства бинарных и фазосдвигающих фотошаблонов, а именно генератор излучения и установка контроля топологии (топологического рисунка). Третьей разработкой стала установка проекционного переноса изображений на пластину — степпер для производства микросхем на топологических нормах 350 нм. О нем подробно писал Mashnews.

«Эта установка у нас уходит в серию — на текущий момент у головного исполнителя есть два жестких контракта на его поставку. Один они должны выполнить в 2026 году, а другой — в середине 2027 года. Следующее поколение степпера тоже в разработке. К концу 2026 года должен появиться степпер, который будет работать на 248 нм. В этом году планируется сдать еще семь работ», — уточнил Петренко.

Он добавил, что основной фокус сейчас сосредоточен на разработке установок под диаметр 150-200 миллиметров. Главной задачей является формирование технического задела на будущее, поэтому и финансируются работы с относительно большими диаметрами.

По словам Петренко, в 2023 году доля отечественных средств производства составила всего 12%, однако в планах выход на 70% к 2030 году. Эта цифра означает возможность производства в России не менее 70% типов оборудования, которое используется в базовых технологических процессах производства компонентов.

«Я бы поставил под сомнение вопрос о том, насколько все ОКР успеют завершиться к 2030 году и у нас начнут производить что-то серийно. С того момента, как мы провели ОКР, до того момента, как у нас что-то появляется, проходит примерно год. Переоснастить не успеют точно, поэтому цель в 70% выглядит странной», — отметил в беседе с Mashnews соучредитель Ассоциации производителей компьютеров и периферийного оборудования 26/20, популяризатор отечественной микроэлектроники Максим Горшенин.

Перечисленные ОКР, которые должны завершиться к концу текущего года — это ключевые моменты, которых РФ не хватает для самостоятельного производства микросхем.

«Это очень важно и круто, но сразу бросается в глаза, что заявленный диаметр пластин в основном до 200 миллиметров, и только автоматические системы разбраковки кристаллов — 300-миллиметровые. Это говорит нам о том, что будет все-таки производиться комплекс оборудования для относительно старых технологических процессов — как раз 350 нм и 130 нм. Это говорит о том, что мы пока к заявленной цели по созданию оборудования для производства микросхем с топологическими нормами 28 нм к 2030-2035 году не подойдем. Это все очень хорошо, но для старых процессов до 90 нм», — подчеркнул Горшенин.

Общее количество ОКР — 110, реализуются 50. Слайды из презентации Якова Петренко.

Объем выручки, произведенного оборудования и зарплат.

Семь ОКР, которые хотят завершить до конца 2025 года.

Три уже завершенные в 2025 году ОКР (выделены зеленым, включая фотолитограф от АО «Зеленоградский нанотехнологический центр» на 350 нм).

СПРАВКА MASHNEWS

• Степпер (литографическая установка, фотолитограф) — основное оборудование для производства микросхем. Он переносит рисунок (элементы переходящих дорожек) на кремний. Основная характеристика таких установок и производимых с их помощью микросхем — это минимальный размер дорожки или расстояние между дорожками, которое измеряется в нанометрах (нм).

• Весь мир сейчас говорит о 2-3 нм (нанометрах) и стремится 1 нм. Это считается физическим пределом. То есть меньше сделать уже невозможно, и нужно изобретать какие-то другие принципы. В России сейчас самыми современными технологиями являются фотолитографы 130-90 нм.

• Диаметр кремниевых пластин, которые используются в техпроцессах при создании микросхем, измеряется в миллиметрах. В отечественной литографии в основном используют пластины размером 200 мм, которые по различным причинам существенно увеличивают себестоимость выпускаемой продукции. Производство кремниевых пластин размером 300 мм, которые необходимы для техпроцессов ниже 65 нм, в России пока отсутствует.

Импортозамещение стимулирует рост

Быстрые темпы роста отрасли электронного машиностроения, которые мы наблюдаем, объясняются процессами импортозамещения, объяснила Mashnews профессор кафедры экономики и управления предприятиями и производственными комплексами Санкт-Петербургского государственного экономического университета (СПбГЭУ) Елена Ткаченко. Помимо этого, важную роль играет рост потребности в продукции электронного машиностроения на фоне санкционных ограничений и проблем с параллельным импортом из-за вторичных санкций.

«Что касается быстрого увеличения объемов, то тут тоже все просто. Три года тому назад заполнение производственных мощностей было на уровне 25-30%. То, что мы видим сейчас, объясняется тем, что производства выводятся на полную мощность, а где-то даже вводится вторая смена. Создается дополнительный потенциал роста без серьезных инвестиций в отрасль. Это уникальная ситуация, когда мы можем быстро масштабировать производство, не вкладывая серьезные деньги в создание новых производств, а просто используя на полную мощность имеющееся оборудование», — подчеркнула Ткаченко.

Плюс к этому надо понимать, что государственный оборонный заказ никуда не делся, добавила профессор. На этом фоне растет и производство продукции гражданского назначения. Здесь есть потенциал развития и роста.

Что касается роста заработных плат в отрасли, то он объясняется удержанием квалифицированного персонала, который как раз и позволяет обеспечивать те самые темпы роста. Если заработные платы не будут расти, то удержать квалифицированных работников будет очень сложно. А поиск новых работников сопряжен с существенными издержками. Дешевле и проще повышать заработную плату, давать социальный пакет, удерживать квалифицированные кадры.

Фото: Дмитрий Матвеев / Mashnews

Сомнения в отечественном

Сегодня основная наша задача состоит в том, чтобы убедить российские фабрики приобретать отечественное оборудование, пояснил в своем выступлении Яков Петренко. Им нужно показать, что оно существует, работает, способно стабильно функционировать в технологическом процессе и даже конкурировать с иностранными аналогами.

Тренд на рост объемов выручки и производства в электронном машиностроении, а также зарплат фиксируется исключительно под фабрики, которые работают на относительно грубых топологических нормах и на малых диаметрах, добавил Петренко.

«Условно говоря, те же зеленоградские фабрики всеми силами отбрыкиваются от российских решений и делают выбор в пользу восстановленного западного японского оборудования или китайских производителей, к сожалению», — отметил Петренко.

Максим Горшенин объяснил, что спикер имел в виду то, что у нас разработали оборудование, но план импортозаместиться на 70% к 2030 году не сработает, потому что «Микрон» и некоторые другие компании не готовы закупать российское оборудование. Они предпочитают самостоятельно восстанавливать японское оборудование Nikon и Canon, которое сейчас имеется в их распоряжении.

«В этом контексте хорошим выглядит путь, согласно которому в РФ все будет разрабатываться с нуля. В том случае, если мы будем все копировать, нужно будет где-то достать исходное сложное оборудование с оптикой японского производства, и какие-то элементы мы сможем поддерживать, а какие-то — нет. Придется дальше их покупать. А компании вроде Зеленоградского нанотехнологического центра идут другим путем — они стараются сделать так, чтобы не было в оборудовании компонентов, которое мы не умеем делать. Они стремятся к тому, чтобы мы не попали впросак из-за того, что у нас нет какой-то сложной оптики», — подчеркнул Горшенин.

Если крупные заводы не горят желанием закупать российское, то это приведет к тому, что наши производители на 100% не сумеют заменить фотолитографы, и им придется зависеть от импортных компонентов, добавил Горшенин. Чем позже они перейдут на российское, тем дороже им это все обойдется.

«Сначала они потратят деньги на мелкоузловую замену иностранных компонентов на том оборудовании, что у них уже есть, а потом, когда упрутся в то, что они не смогут уже обслуживать его или восстанавливать, им придется закупать новое оборудование — российское либо китайское. По сути им придется два раза заплатить», — резюмировал Горшенин.

СПРАВКА MASHNEWS

• АО «Международный научно-технологический центр МИЭТ» зарегистрировано в 2020 году в Зеленограде (Москва) и содействует развитию электронного машиностроения, специальных материалов и САПР. В роли государственного заказчика общество заключило 113 контрактов на сумму 5,7 млрд рублей.

• АО «Микрон» (входит в ГК «Элемент») — единственное в РФ серийное производство микроэлектроники с топологией до 90 нм, резидент ОЭЗ «Технополис Москва». «Микрон» производит более 800 типономиналов продукции, включая интегральные схемы для автоэлектроники, защищенных носителей данных, идентификационных, платежных и транспортных документов. В 2018 году выручка компании составила 7,6 млрд рублей, она показала убыток в 4,4 млрд. Более свежих данных нет.

• Зеленоградский нанотехнологический центр — российский разработчик и производитель микросхем и датчиков физических величин для промышленных применений. В 2021 году выручка компании составила 933 млн рублей, прибыль — 143 млн.