Быстрее, выше, сильнее. Промышленники повышают производительность труда советскими и несоветскими методами

Снабженцы снова поехали по стране, на заводах используют бригадный подряд и цифровых двойников. Промышленники компенсируют финансовые потери, вызванные пандемией и спецоперацией, борьбой за повышение производительности труда. В ход идут как проверенные в СССР методы, так и новые цифровые технологии.

Back in the USSR

О том, как они справляются с обострившимися за последний год проблемами, промышленники рассказали на прошедшем 13–17 марта в Петербурге Форуме труда. По их словам, вырос спрос на всевозможные технологии повышения производительности труда, которая в российской обрабатывающей промышленности составляет примерно 20% от уровня США, подсчитали эксперты Высшей школы экономики.

Ещё в 2012 году президент Владимир Путин в своём указе требовал увеличить этот показатель к 2018 году в 1,5 раза. Но результат выполнения — на уровне статистической погрешности, говорит гендиректор и совладелец ПАО «Краснокамский завод металлических сеток» Дмитрий Пищальников. Указами сверху этот показатель не поднять, считают эксперты. Как только промышленники сами почувствовали, что с производительностью труда надо что-то делать, они стали искать способы.

Например, пришлось перестроить работу с поставщиками, объясняет Николай Михайлов, заместитель гендиректора по информационным технологиям и стратегии развития АО «Равенство» (выпускает радиолокационные станции). Многие иностранные партнёры ушли из России, производители ищут комплектующие на замену. Производственные процессы, которые до 2022 года занимали три-пять месяцев, растянулись на год и даже два.

«Наши представители ездят по стране, ловят директоров предприятий и заставляют их под клятвой подписываться, что всё будет поставлено вовремя. Приходится заказывать инструменты, которые стоят дороже, но их привезут сегодня. То есть мы переплачиваем, но зато успеваем в срок выпустить продукцию», — рассказывает Николай Михайлов.

В АО «Равенство» вспомнили советский опыт организации бригадной работы. «Мы ставим бригадам на участках цель, к которой они должны прийти, а они уже сами решают, как достичь её наилучшим способом без ущерба для качества, как распределить нагрузку», — поясняет Николай Михайлов.

На АО «Невский завод» обратили внимание на проблему поиска инструментов. Обычно он занимает много времени, станки простаивают, поясняет Владимир Квач, руководитель управления инженерно-технического развития «Невского завода». Решили вынести операцию по сборке инструмента на отдельный участок. «Это позволило в три раза ускорить поиск инструмента, а время на переналадку станков уменьшить на 25%», — рассказывает Владимир Квач.

Цифра улучшает результаты

Фото: Роскосмос

Проверенными советскими методами дело не ограничилось. Предприятия активно осваивают цифровые технологии. Производитель карьерных экскаваторов ООО «ИЗ-Картэкс имени П.Г. Коробкова» в литейных цехах установил программное обеспечение (ПО) Magmasoft, которое позволяет анализировать процесс литья металлов. Благодаря этому удалось на 20% ускорить литейные работы, говорит Андрей Овчаренко, руководитель проектного офиса предприятия.

«ИЗ-Картэкс» стал отслеживать, как работают операторы на станках механической обработки, — снизилось количество простоев. Сменив поставщиков инструментов, так как прежние ушли из России, завод смог на некоторых операциях вдвое увеличить производительность труда, сообщил Андрей Овчаренко.

Компания ООО «Макро-ЕМС» (выпускает электронику для медицины, авиации, космоса, автопрома и других отраслей) ещё несколько лет назад хотела оцифровать все производственные этапы, чтобы отслеживать процессы в режиме онлайн.

«Это важно для оперативного контроля, разбора недочётов, планирования производства и сопоставления плана с фактом выполненных работ, а особенно — для планирования выдачи материалов и комплектующих. С комплектацией постоянно происходят какие-то неприятности: не вовремя поставили материалы — из-за этого не в срок начали производство», — поясняет Александр Катаев, директор по автоматизации «Макро-ЕМС».

Западное ПО оказалось слишком дорогим для компании. «Только само обеспечение, без оборудования, стоило от 50 млн до 100 млн рублей. Кроме того, был риск, что в случае чего будет невозможно продлить лицензию на софт, получить сервисное обслуживание. Поэтому мы решили сделать собственную систему», — говорит Александр Катаев.

В результате её внедрения удалось избавиться от простоев, проблем с комплектующими, снизить долю дефектов, отмечает он.

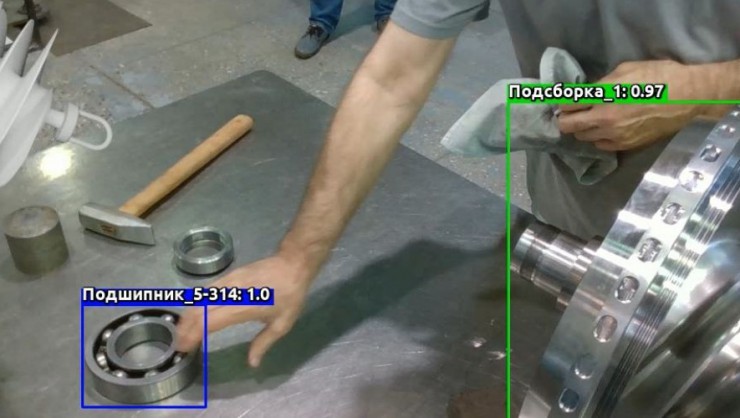

Обращения по поводу внедрения цифровых технологий на производстве резко активизировались, констатирует президент IT-концерна «R-Про» Алексей Кораблёв.

Концерн разрабатывает информационные решения для корпоративных клиентов. Особым интересом пользуется технология «цифрового двойника» — это виртуальный аналог предприятия, который позволяет через компьютер следить за всеми процессами, которые происходят на производстве. Двойник даёт знать, если где-то произошёл сбой. Он заранее предупреждает о риске неполадок, помогает оптимально выстроить логистику на предприятии и многое другое.

Удовольствие это недешёвое. Например, входящая в Росатом топливная компания ТВЭЛ в ноябре 2021 года заказала Санкт-Петербургскому политехническому университету разработку цифрового двойника процесса изготовления ядерного топлива. Контракт обошёлся ТВЭЛу в 120,5 млн рублей. Цифровые двойники внедрены в 2021–2022 годах на предприятиях «Газпром нефти»: Московском и Омском НПЗ, на нескольких месторождениях. Инвестиции в эти проекты «Газпром нефть» не раскрывает, отмечая, что экономический эффект от запуска двойника на Восточном участке Оренбургского месторождения составит 3,3 млрд рублей.

Двойники и роботы

Фото: «R-Про»

«R-Про» помимо цифровых двойников, которые установлены на заводах Unilever, «Савушкин продукт», Mitsubishi Electric и ещё нескольких десятках предприятий, предлагает клиентам и другие цифровые решения. Например, робот-сварщик или специальный костюм с закреплёнными на нём датчиками. Надев его, сотрудник выполняет работу на станке, в сборочном цехе или на других участках. Датчики помогают выяснить эффективность труда сотрудников, определить, какие производственные операции требуют наибольших и наименьших усилий и провести оптимизацию условий труда.

«Несмотря на довольно высокие затраты на цифровизацию, в последнее время к нам обращается всё больше заказчиков, так как они видят эффект от цифровых решений. Роботы не болеют, не уходят в декрет, их не мобилизуют. С помощью цифрового двойника можно проверить гипотезы, связанные с внедрением продуктовых, технологических, организационных инноваций», — поясняет Алексей Кораблёв.

Такая проверка позволяет скорректировать мероприятия в зависимости от результатов, которые показывает цифровой двойник. И только после этого внедрить инновацию в реальном производстве. По оценке Алексея Кораблёва, с применением двойника эффективность внедрения бережливого производства повышается на 10–15%, что обеспечивает окупаемость двойника за год-полтора. Цифровые технологии позволяют моделировать разные сценарии работы предприятия, сокращая потери на проведение испытаний в реальных условиях. Поэтому «цифра» продолжит набирать популярность, считает Кораблёв.