3D-моделирование: незаменимо при реинжиниринге и в больших проектах

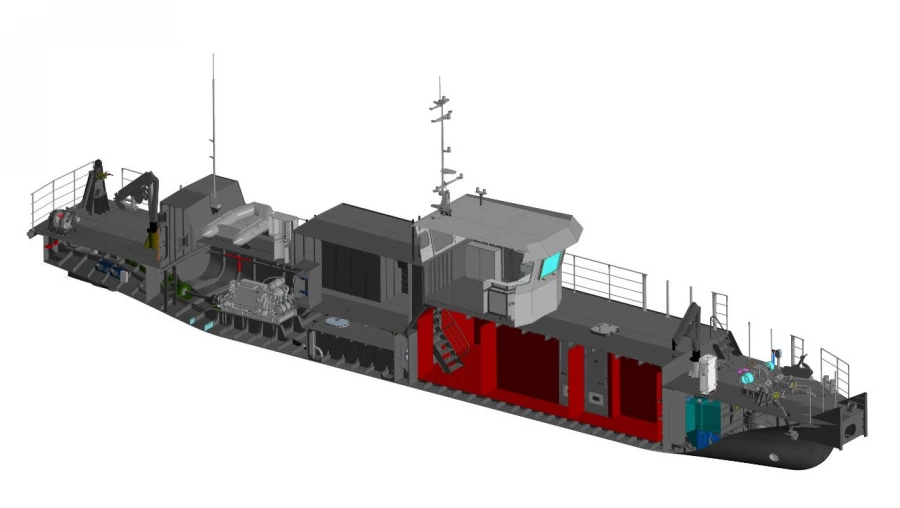

Трёхмерная модель обстановочного судна стала победителем конкурса среди профессионалов 3D-моделирования. Проект создан конструкторами производственного холдинга «Кингисеппский машиностроительный завод» (КМЗ). 3D-моделирование всё шире применяется в судостроении.

Рабочая модель

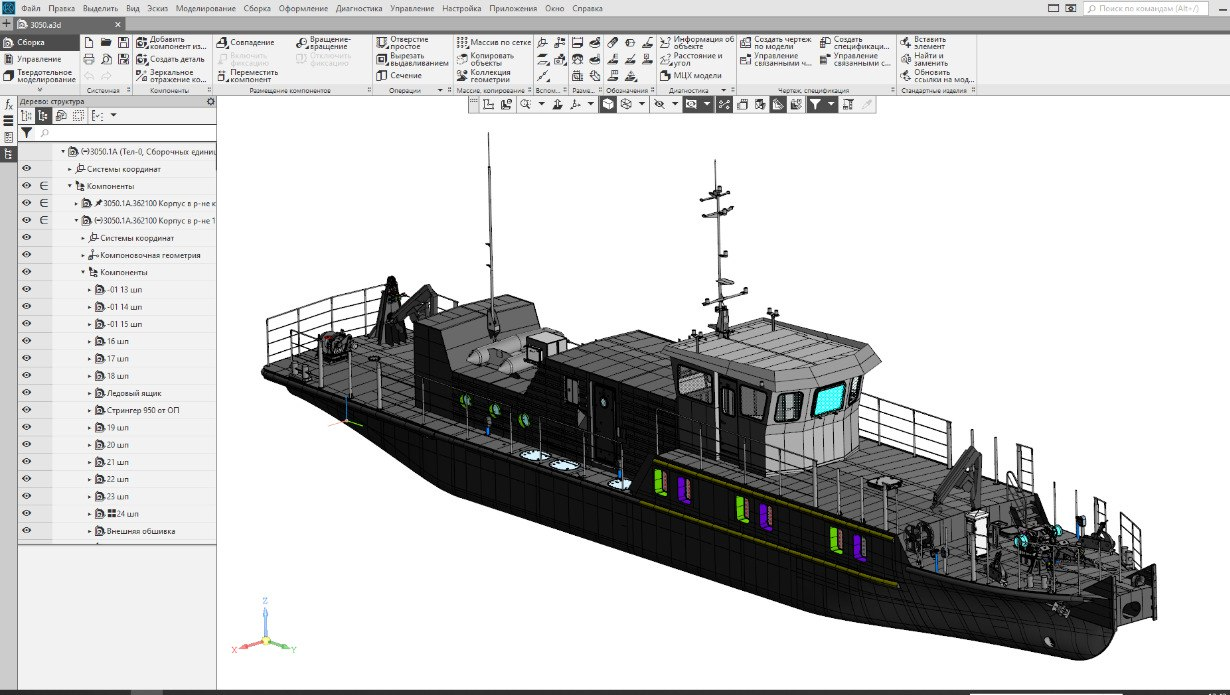

Конкурс 3D-моделирования среди профессиональных пользователей системы проектирования КОМПАС-3D уже 20 лет проводит компания «Аскон». Инженеры Специального конструкторского бюро №1 (СКБ-1) Кингисеппского машиностроительного завода участвовали в конкурсе второй раз. В 2020 году они заняли второе место среди судостроительных проектов с 3D-моделью судовой муфты.

В этот раз их 3D-модель обстановочного судна выиграла в двух номинациях: «Лучший отраслевой проект в судостроении» и «Машиностроение: от 1000 до 4999 деталей». В модели КМЗ использовано 4716 компонентов. Всего в этой номинации соревновались 29 проектов.

По словам главного конструктора СКБ-1 Андрея Сычева, победивший проект не готовился «специально под конкурс». Это рабочая модель для судов, которые Кингисеппский машиностроительного завод делает по заказу Росморречфлота.

Обстановочное судно предназначено для обслуживания плавучих и береговых знаков, контроля глубин и перемещения барж водоизмещением не более 400 тонн. Первое такое судно будет спущено на воду весной 2023 года. В планах — ещё 12.

Чтобы привести проект в соответствие с требованиями конкурса, над его шлифовкой в течение 10 дней работали два инженера-конструктора.

В условиях конкуренции

Изображение: пресс-служба КМЗ

3D-моделирование как инструмент проектирования новых изделий набирает силу в российском судостроении, сказал MASHNEWS директор по маркетингу компании «АСКОН-Системы Проектирования» Дмитрий Гинда: «Поэтому мы ввели номинацию »Лучший отраслевой проект в судостроении«. К сожалению, не все судостроительные компании сегодня могут вынести свои разработки в публичное пространство».

Уровень конкуренции в отечественном 3D-моделировании становится более серьёзным, говорит Дмитрий Гинда. «Растут сложность и качество проектов. Мы всё чаще встречаем применение и инструментов коллективного проектирования, и специализированных судостроительных инструментов», — поясняет он.

3D-моделирование позволяет избежать финансовых потерь

Корпуса обстановочных судов в цехах КМЗ. Фото: пресс-служба КМЗ

Работу инженера-конструктора сегодня невозможно представить без 3D-моделирования, говорит Андрей Сычев. Специалист, не обладающий этим навыком, — неполноценен, он «как солдат без ноги». Все выпускники вузов, приходящие в конструкторское бюро, умеют создавать трёхмерные модели.

«3D-моделирование незаменимо при реинжиниринге, когда нам приходится воссоздавать ту или иную деталь без чертежей. 3D помогает и при сборке сложных узлов и механизмов. В больших чертежах »размером с комнату« способны разобраться только опытные конструкторы, а трёхмерная компьютерная графика позволяет правильно провести сборку и специалистам с меньшей квалификацией. С помощью 3D нарисовать несложную деталь может и студент. Таким образом, мы сокращаем нагрузку на ведущих инженеров-конструкторов, они могут сосредоточить внимание на наиболее сложных процессах. 3D-моделирование позволяет избежать финансовых потерь и переделок при создании опытных образцов продукции», — объяснил MASHNEWS Андрей Сычев.

Он говорит, что создание 3D-модели обстановочного судна с технической точки зрения не было сверхсложной задачей. Основные усилия потребовались для подготовки трёхмерных изображений литых компонентов: корпусов, шпилей, якорей. Тех деталей, на которые не было чертежей. К примеру, на создание 3D-модели простейшего болта уходило пять минут, а на подготовку 3D-модели импортозамещаемого якоря требовалось полдня.

«Если говорить о нагрузке, то с этой задачей могли бы справиться три конструктора за полтора года работы. Но, разумеется, 3D-модель обстановочного судна создавали не три человека — к работе были привлечены многие специалисты СКБ-1 и других подразделений холдинга. Костяк проекта составили десять человек», — говорит Андрей Сычев.

За последние два с половиной года штатная численность сотрудников конструкторского бюро увеличилась на порядок и достигла 30 человек, из них четверо — студенты-магистранты. «Потребность в инженерах-конструкторах в бюро всё ещё велика», — добавляет Андрей Сычев.

Заменить украинский двигатель

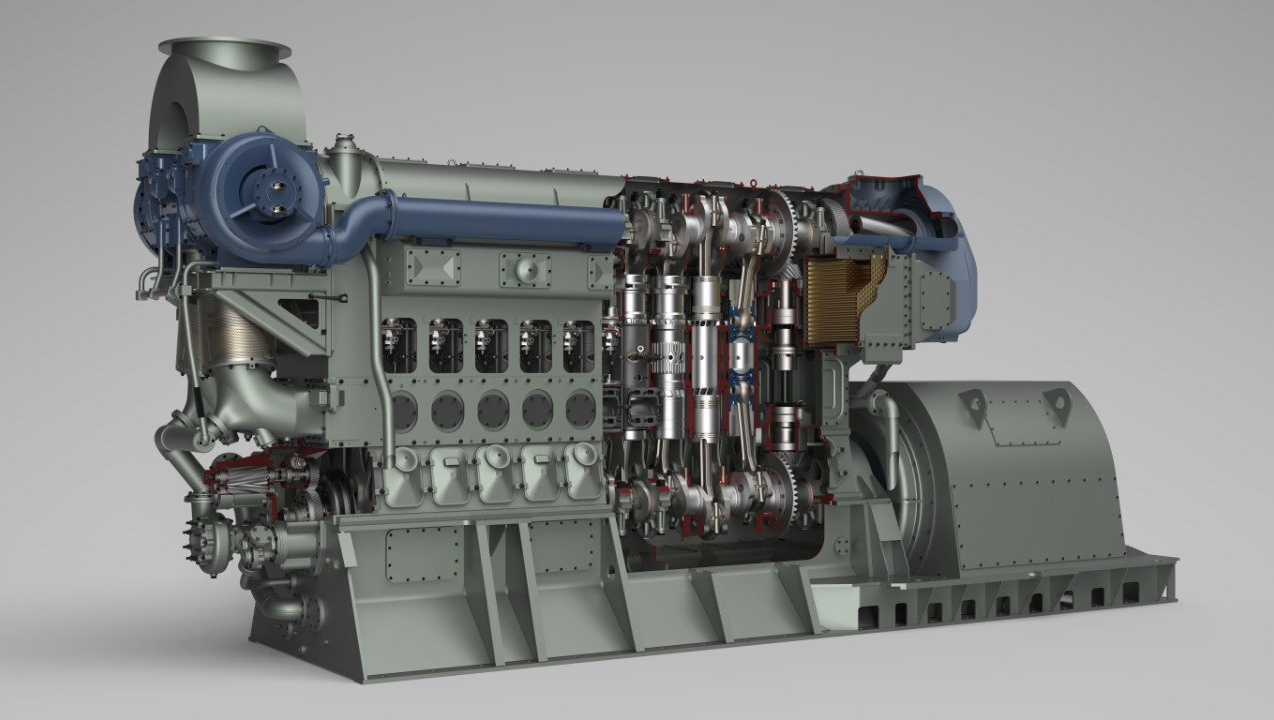

3D-модель двигателя 15Д100. Изображение: пресс-служба КМЗ

Следующей большой задачей для СКБ-1 стало создание 3D-модели двигателя 15Д100. Такие дизель-генераторы используются на атомных электростанциях, железной дороге и в метрополитене, где обеспечивают работу системы резервного питания. Дизельные электростанции находятся на постоянном дежурстве на случай выхода основных источников из строя.

Двигатели выпускались на Харьковском заводе транспортного машиностроения имени В.А. Малышева. Украина прекратила поставки этого оборудования в Россию.

Росэнергоатом поставил перед КМЗ задачу: создать рабочую документацию дизель-генератора, чтобы обеспечить запасными частями стоящие на дежурстве двигатели — их ресурс не бесконечен. В целом на этот проект выделено 5 млрд рублей.

Как отмечает Андрей Сычев, в случае с созданием 3D-модели двигателя потребуется приложить больше усилий, чем в проекте с обстановочным судном, так как и чертежи отсутствуют, и двигатель содержит большее количество литых компонентов.

3D-модель двигателя 15Д100 специалисты СКБ-1 планируют представить на следующем конкурсе КОМПАС-ЗD в категории «Импортозамещение».

Сергей Крапивин